精工事业部实现“快速换模”自我突破

2016年6月30日,由家用制冷本部制造部与精工事业部联合举办的“快速换模”研讨会在精工事业部召开。通过实施“快速换模”技术,110t高速冲床整体换模时间由48min大幅下降至5.5min。参与成效展示及经验分享的人员有家用本部各事业部的生产、技术负责人及技术核心骨干。这是迄今为止公司内规模最大、最全面、最系统的“快速换模”现场交流活动。

通常,关于换模,很多人认为少换或不换更有利于机器利用率的上升以及名义加工时间的降低。比如加工一个产品的时间为1min,换模需要2h,则加工100个产品的名义时间为2.2min,如果不(少)换模,加大生产批量,连续加工1000个产品,则名义加工时间为1.12min。虽然从账面上看,名义加工时间下降,生产成本降低。但是仔细考虑,多生产出来的900个产品,它并不是客户需要的,而且不知道什么时候能够销售出去,需要用包装箱存放,需要场地以及料架储存,兼之人工搬运,如果量大或价值高的话,还需要安排仓库管理员等等一系列附加的工作;另一方面它无法及时满足其它客户的交期,生产计划完全打乱。简单概括为库存攀升(生产出来的不要用)以及销售催单(需要的不生产)。

因此,“快速换模”有其巨大价值,它可以实现设备稼动率的提升,可以迅速响应市场需求,大幅降低在制库存以及成品库存。它是实现小批量生产的绝对必要条件,而小批量生产是不过量生产的关键前提,是消除七大浪费中的最大浪费(制造过剩)的重要方法,同时它是实现准时生产(jit)的基础。而准时生产与自働化并称为“精益生产”的两大支柱。

实现“快速换模”关键要素有:

(1)严格区分内部作业与外部作业;

(2)将内部作业尽可能转化为外部作业;

(3)排除一切调节过程;

一般人认为调节是必不可少的,需要高度的熟练,这是错误的想法,像把限位开关从100mm的位置移至150mm的位置这样的定位作业可能是必要的。但是,一旦移动限位开关,就绝对保证150mm到位,不需要反复移动。

(4)完全取消作业切换操作。

本次活动分享的主要内容有:

a、将所需的工具、模具、材料提前准备。

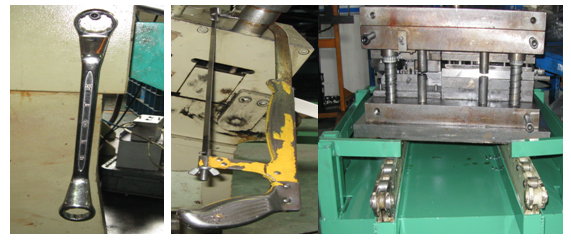

b、改用操作简便的扳手。材料架的紧固螺栓操作部由内六角改为外四方,方便采用标准棘轮板手操作。

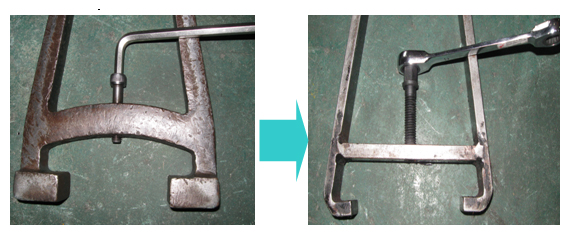

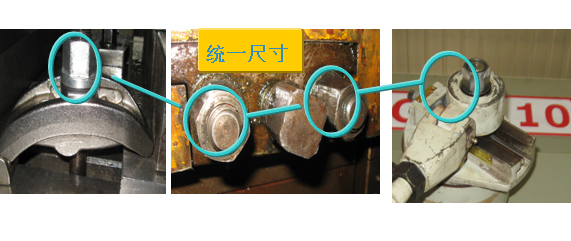

c、工具统一化。压板和滑块、调步距三处螺钉改用统一规格,使用一把梅花板手操作即可。

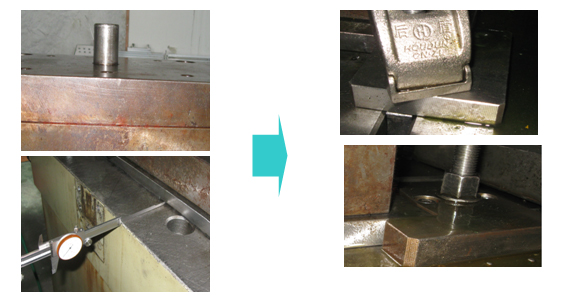

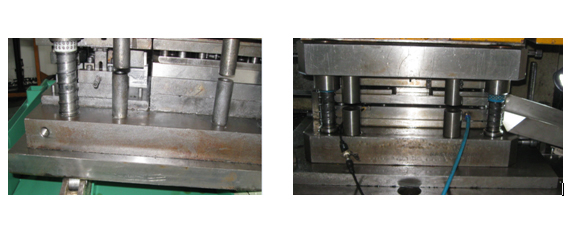

d、采用固定靠挡定位。模具模柄自然对准,自动调平行,“一步到位”,快速安装。

e、增加标准长宽的下垫模板,便于统一安装。通过不同高度的垫板达到送料线高度的调节。

f、自制换模专用车,使装于车上的换模臂和作业台等高,方便模具推拉,避免用行车反复吊装新、旧模具,节约时间。

g、规范管理,增加模具标识卡,使产品名称,闭合高度和步距等内容一目了然,无需另外确认,减少准备时间。

h、推行并行作业。原先切换作业由一名作业人员独立完成,重复动作多,耗时长。现改由4名作业人员明确分工,并行作业,减少重复作业。

i、作业标准化。将优化的换模流程固化到作业指导书中,张挂在现场。

此次换模作业的现场观摩活动,给各参与人员留下了非常深刻的印象,在现场深入交流的同时,达成了后续各部门开展换模ie项目的共识,也为后续全面推动全公司“快速换模”技术奠定了良好的基础。

从最初的48min到如今的5.5min,这是团队协作的结果,是事业部同事共同付出的收效。这充分说明,只要本着“一定能成功”的信心,努力专研,更多的“神奇”就会真真切切地发生,为三花创造源源不断的价值。